Not macht bekanntlich erfinderisch. So könnte man die Situation von Nils Graf im ersten Lockdown 2020 beschreiben. Nils hatte die ersten Versuche mit geliehenem Wingfoilmaterial erfolgreich absolviert und war richtig heiß auf den neuen Sport. Endlich hatte er wieder einen Windsport entdeckt, den er ohne Schmerzen in den Knien ausüben konnte und das auch noch direkt vor der Haustür. Wegen seiner Knieprobleme hatte der leidenschaftliche Wassersportler das Windsurfen vor Jahren an den Nagel gehängt und war seitdem nur noch mit dem Wellenreiter unterwegs. Das einzige Problem an der Sache mit dem Wingsurfen waren allerdings die Kosten. Seit der Sanierung seines Hauses war kaum noch Geld für eigenes Material übrig.

Was nun? Zum Glück konnte Nils auf ein wenig Erfahrung in Sachen Boardbau zurückblicken und entschloss sich, sein Wingfoilboard selbst zu bauen. Die Herausforderung war, dass es so wenig wie möglich kosten sollte.

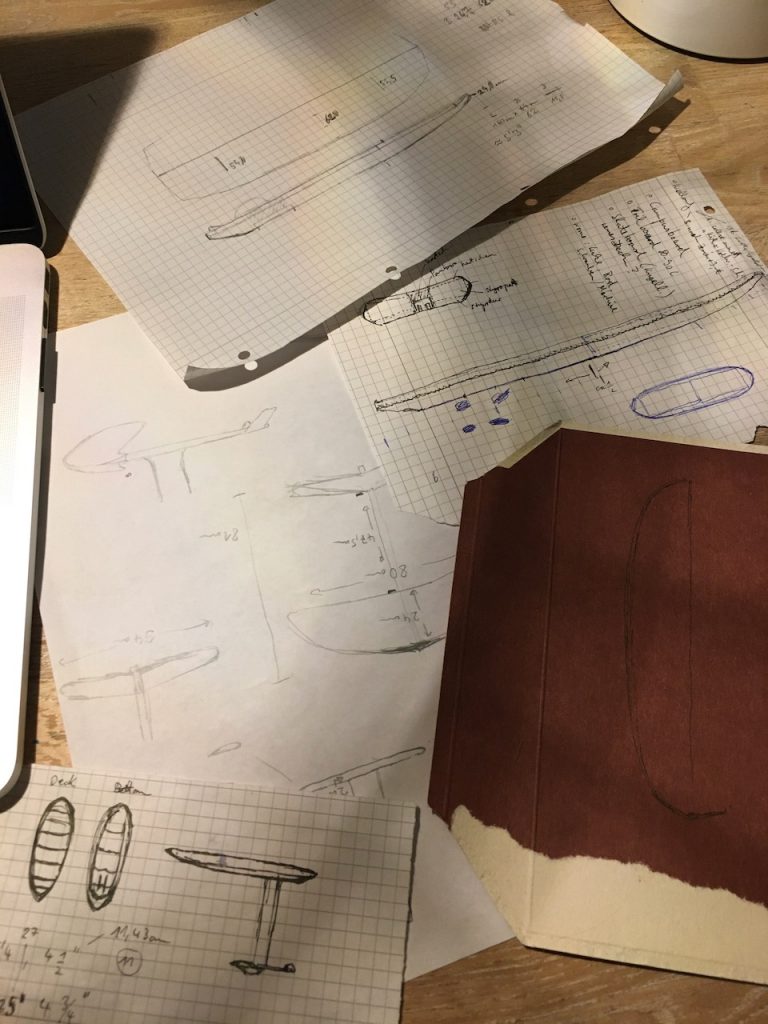

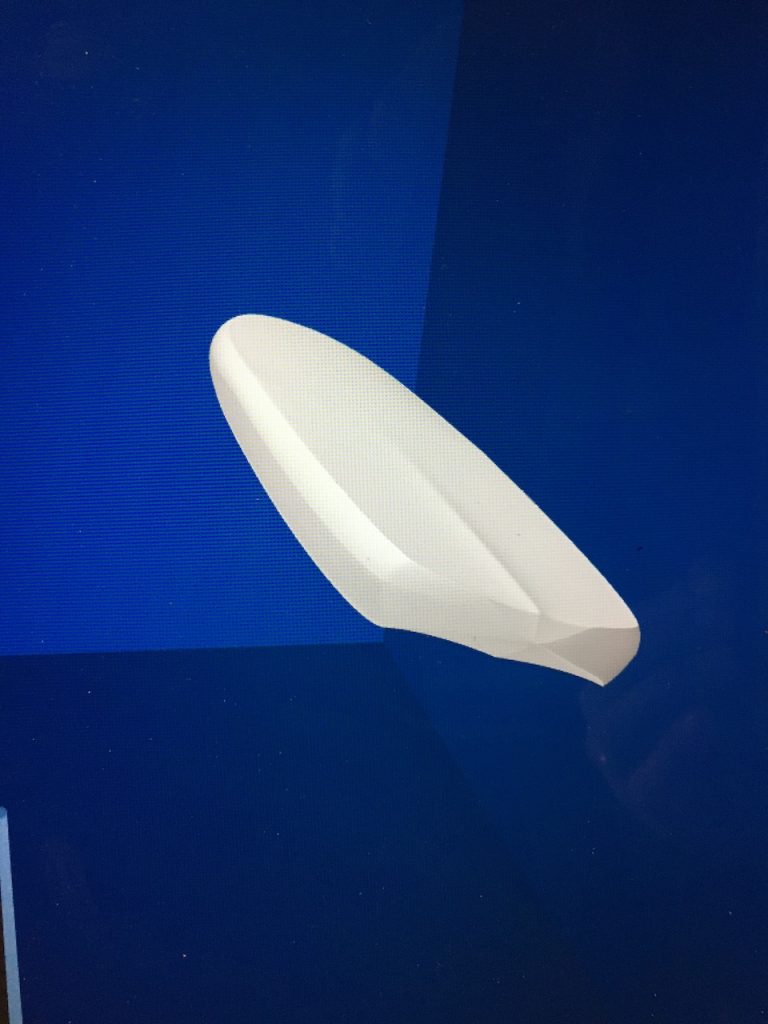

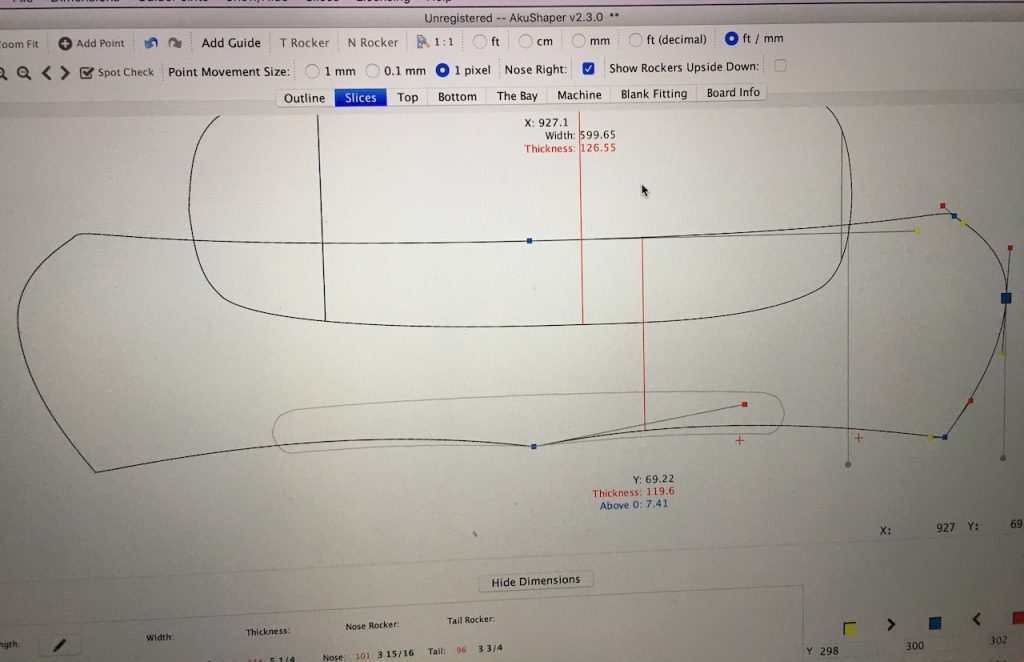

Am Anfang musste das Design bestimmt werden. Es sollte ein maßgeschneidertes Board mit ca. 85 l werden. Zunächst erfolgte die Planung auf dem Papier und wurde dann in die Software AkuShaper übertragen, um das Volumen zu bestimmen. AkuShaper gibt es als Freeware im Internet. Nur dass man bei der gratis Version keine Daten abspeichern kann, also behalf sich Nils mit Screenshots. Als nächstes wurde das fertige Design auf Schablonen übertragen und der Blank entsprechend zusammengeklebt.

Zusammengeklebt? Ja, denn der sympathische Kieler hatte von der Sanierung seines Hauses noch das ein oder andere Stück Styropor übrig und diese einzelnen Teile wurden nun zu einem passenden Blank zusammengeklebt. Danach wurde der Blank den Schablonen entsprechend ausgesägt. Zur Stabilisierung wurde der Blank entlang der Längsachse nochmals in zwei Hälften gesägt, um einen Stringer aus Holz und Hartschaum einzusetzen. In seinen Windsurfjahren hatte sich Nils zusammen mit seinem Bruder einen alten Hühnerstahl zum Shaperoom umgebaut, den es so noch immer gibt. Also ging es nun mit dem fertig ausgeschnittenen Blank in den Shaperoom, um ihm hier die finale Form zu geben.

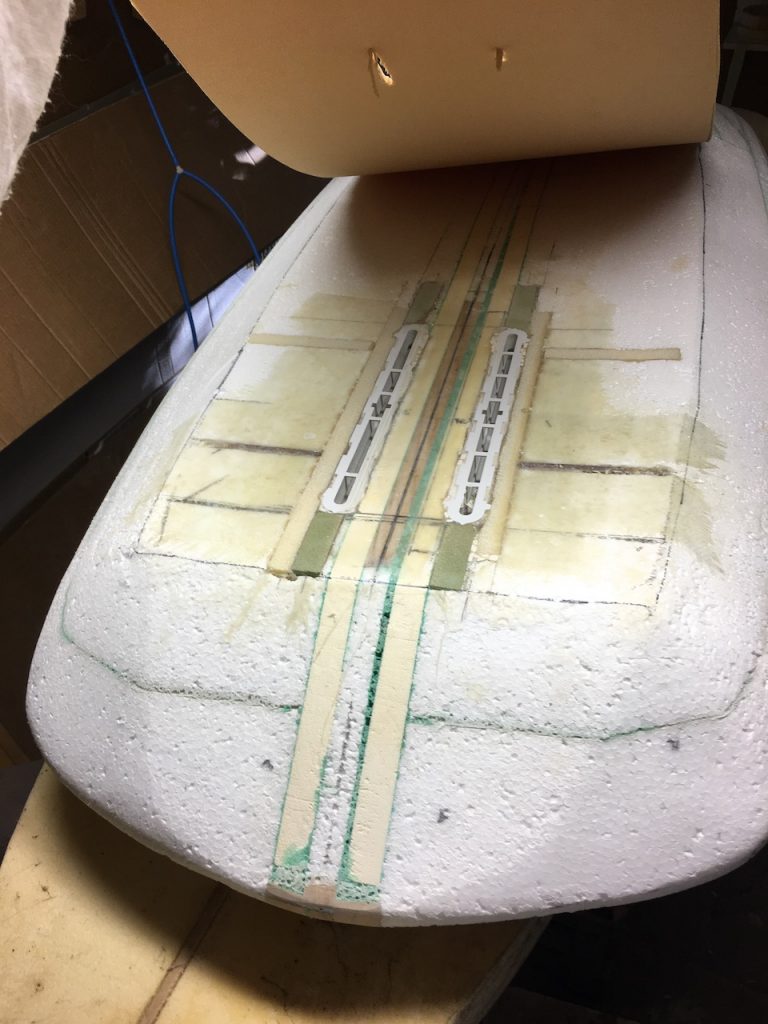

Um der Doppel-US-Box genug Halt im Board zu geben, wurde diese im nächsten Schritt mit Stringern in sämtliche Richtungen verstärkt. Dies macht das Board zwar etwas schwerer, sparte aber wieder Kosten für hochwertiges Harz und Carbonfasern ein. Danach wurde der Blank im Sandwich-Vakuum-Verfahren laminiert. Die alten Kühlschrankkompressoren, die vor über 15 Jahren für den Unterdruck sorgten, gaben leider keinen Mucks mehr von sich. Aber auch hier konnte Nils sparen, da ihm eine guter Freund spontan mit der Leihgabe einer mobilen Vakuumpumpe aushelfen konnte. Sandwichplatten und Glasfasermatten lagen noch als Überbleibsel aus anderen Projekten im Shaperoom. Die Rails wurden mit Kork verstärkt, Reste einer Trittschalldämmung aus der Haussanierung.

Im darauffolgenden Schritt konnten die Plugs für Fußschlaufen und Leash eingesetzt werden. Als vorletzte Schicht wurde das Board nun gespachtelt, um alle unebenen Stellen auszugleichen. Die Spachtelmasse hatte Nils noch von einer Reparatur an seinem Wohnmobil übrig. Er hat die Chance gleich genutzt und dem Brett noch ein paar schärfere Rails verpasst. Als Abschluss kam noch eine Lackschicht dazu. Pad aufgeklebt und das Board war fertig.

Die Prämisse, ein möglichst günstiges Board zu bauen, wurde perfekt umgesetzt, denn das ganze Board hat nur circa 100 € gekostet. Das einzige, was noch dazu gekauft werden musste, waren die Boxen fürs Foil, das Entlüftungsventil, Harz, Lack und die Plugs für die Fußschlaufen und die Leash. Durch die Kompromisse, die Nils eingehen musste, kommt das Board zwar auf ca. 8 kg, aber es gleitet dafür gut an und Nils ist voll zufrieden damit. Durch die stringente Linie, die Nils beim Bau verfolgt hat, kann man sogar sagen, dass er ein echtes Öko- oder Recyclingboard gebaut hat.

Nils Tipp für alle, die auch mit dem Gedanken spielen, sich ein Brett selber zu bauen ist: „Nicht nur davon träumen, einfach bauen!“ Natürlich hilft auch der Austausch mit anderen, um zu erfahren, auf was es beim Shape ankommt. Aber eigentlich sollte man sich nicht all zu viel Gedanken machen, sondern einfach anfangen. Insgesamt hat der Bau mit Planung ein Jahr und zwei Monate gedauert, vom ersten Lockdown 2020 bis Mai 2021. Das lag vor allem daran, dass manche Arbeitsschritte zwei bis drei Stunden am Stück in Anspruch nehmen und das geeignete Zeitfenster neben Job und Familie erst mal gefunden werden musste. In der Zwischenzeit konnte Nils immer wieder mit dem Material von Freunden aufs Wasser.

Nach der Faszination gefragt, erzählt Nils: „Wingfoilen ist wie endlos im Tiefschnee fahren. Man trifft wieder alte Freunde auf dem Wasser und das direkt vor der Haustür.“ Nils ist schon dabei sein nächstes Board zu planen, diesmal soll es ein echtes Holzbrett werden.

Sobald wir die Gelegenheit haben, werden wir das Board von „Nilsurf“ natürlich ausgiebig testen und einen entsprechenden Bericht dazu schreiben.